Injection plastique

Exemple de pièce : Boîte à air

Matériau : Thermoplastique ABS

Principe de fonctionnement

Un système de vis sans fin pousse des grains de thermoplastique dans un tube chauffé. Ces grains "fondent" et la pâte obtenue est injectée dans un moule en métal préalablement usiné. Le plastique refroidit dans le moule et garde la forme de la cavité de ce dernier. Le moule s'ouvre ensuite et la pièce est éjectée, pour débuter un autre cycle.

Pourquoi ces matériaux et méthodes ?

Avantages

Très léger (peu dense)

Facile à produire

Etat de surface très bon

Cela permet de limiter le poids du moteur et donc de faciliter la tâche à l'utilisateur

Les pièces réalisées en injection plastique sont peu coûteuses, du fait du prix du matériau, et de la grande cadence de production

Enlevant ainsi le besoin d'un traitement de surface supplémentaire (ponçage, peinture...)

Inconvénients

Faible résistance mécanique

Faible résistance thermique

Impératifs sur la forme

Grand investissement

Il est impossible de créer de formes supportant de hautes contraintes, comme des filets (ceux-ci sont mis en place à l'aide d'inserts métalliques intégrés à la pièce)

Le placement de la pièce dans le moteur devra prendre en compte cette propriété (Il faut éviter le pot d'échappement qui peut devenir chaud)

La forme de la pièce doit être moulable, posséder des dépouilles. De plus, la pièce possèdera un plan de joint.

Le moule d'injection est coûteux, et n'est rentable que lors de la fabrication d'une grande quantité de pièces. Ce moteur ayant été produit en série,

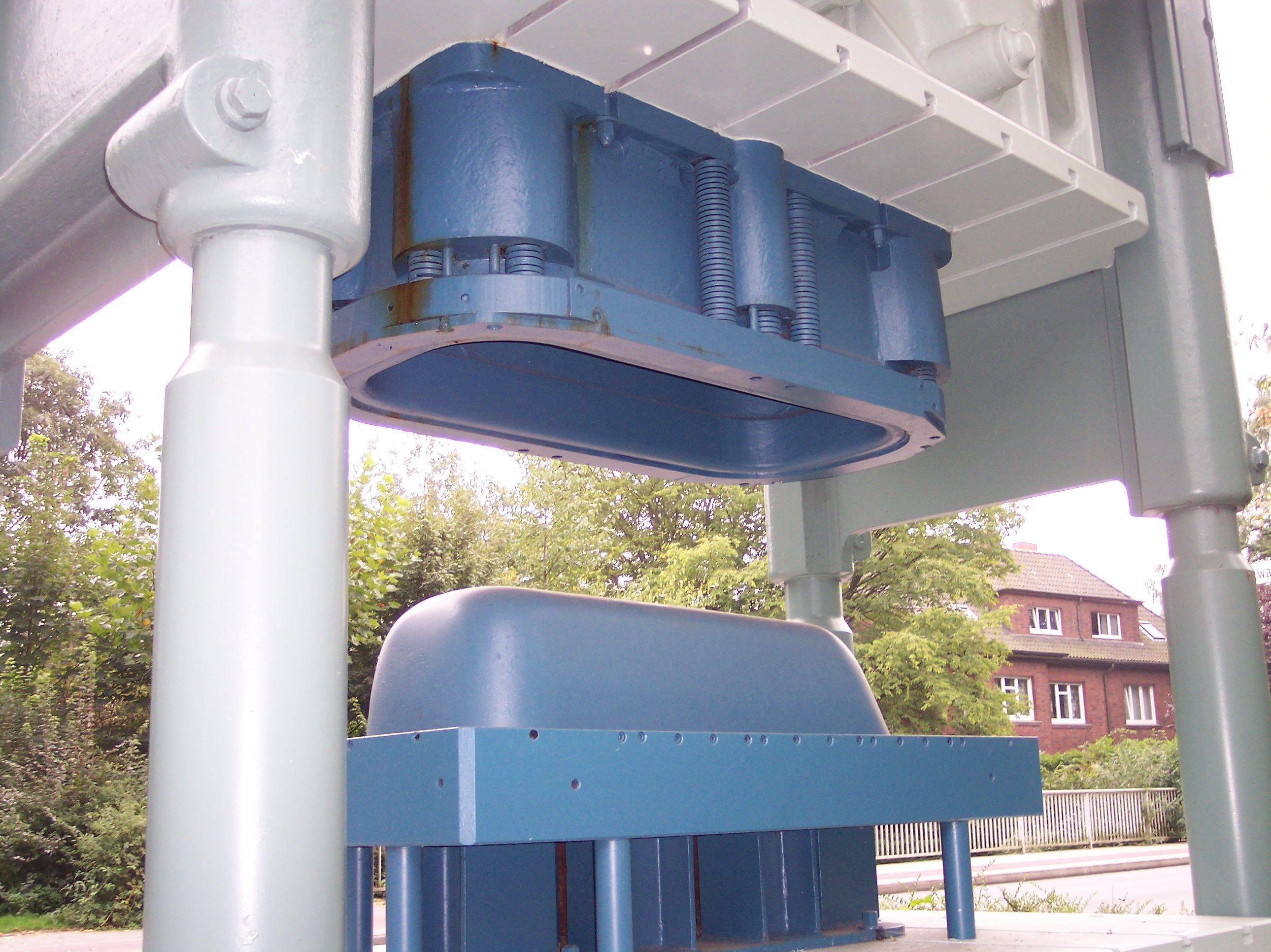

Moulage en coquille

Exemple de pièce : Cylindre moteur

Matériau : Aluminium

Principe de fonctionnement

Un moule en plusieurs parties est rempli d'alumium en fusion. L'aluminium refroidit et de fige dans la forme contrainte par le moule. On peut ensuite ouvrir le moule pour en extraire la pièce. On le referme avant de recommencer.

Pourquoi ces matériaux et méthodes ?

Avantages

Relativement léger (peu dense),

Conducteur thermique

Conducteur électrique

Facilité de formage

Cependant, suffisamment résistant à la chaleur et aux contraintes liées aux explosions.

Cela est nécessaire pour refroisir le moteur par air via les ailettes.

Cela est nécessaire pour permettre à la masse de la bougie d'être connectée à la bobine.

Le moulage coquille permet une plus grande cadence que le moulage au sable ou à cire perdue

Il offre un meilleur état de surface que le moulage sable, qui sera conservé sur les surfaces non fonctionnelles.

Par rapport à l'usinage monobloc, économise la matière en réduisant les chutes, est moins coûteux en outils.

Inconvénients

Surfaces fonctionelles nécessitent d'être usinées ensuite

Un plan de joint sera présent

Crée des impératifs sur la forme

La forme générale foit être moulable (convexe), il doit y avoir des dépouilles (visibles sur les ailettes)

Emboutissage de tôles

Exemple de pièce : Pot d’échappement

Matériau : Acier doux

Principe

Une tôle plate est prise entre 2 moitiés de matrice, dont la forme est conçue en fonction de celle de l'objet voulu. Une presse applique une force aux matrices, ce qui déforme plastiquement la tôle et lui donne la forme désirée. Ici, plusieurs pièces sont serties ensemble pour créer une seule pièce : le pot d'échappement.

Quels procédés de mise en forme ?

- Débouchage

- Emboutissage

- Sertissage

Pourquoi ces matériaux et méthodes ?

Avantages

- Résistant à la chaleur

La tôle est un des matériaux les moins coûteux qui résiste aux chaleurs endurées à l'échappement

- Grande cadence

Ce procédé crée les pièces à la chaîne à grande cadence. Cela permet de produire une grande quantité de pièces en peu de temps.

- Prix bas

Bien que l'investissement dans le matériel et l'outillage soit important, le prix par pièce résultant est très bas.

Inconvénients

- Précision moindre

La précision d'un tel procédé n'égale pas celle de l'usinage

- Peu de liberté dans la forme

La forme de la pièce doit suivre plusieurs contraintes : la présence de dépouilles, la forme doit être convexe.